切削・曲げ!

変幻自在のポリカ加工技術

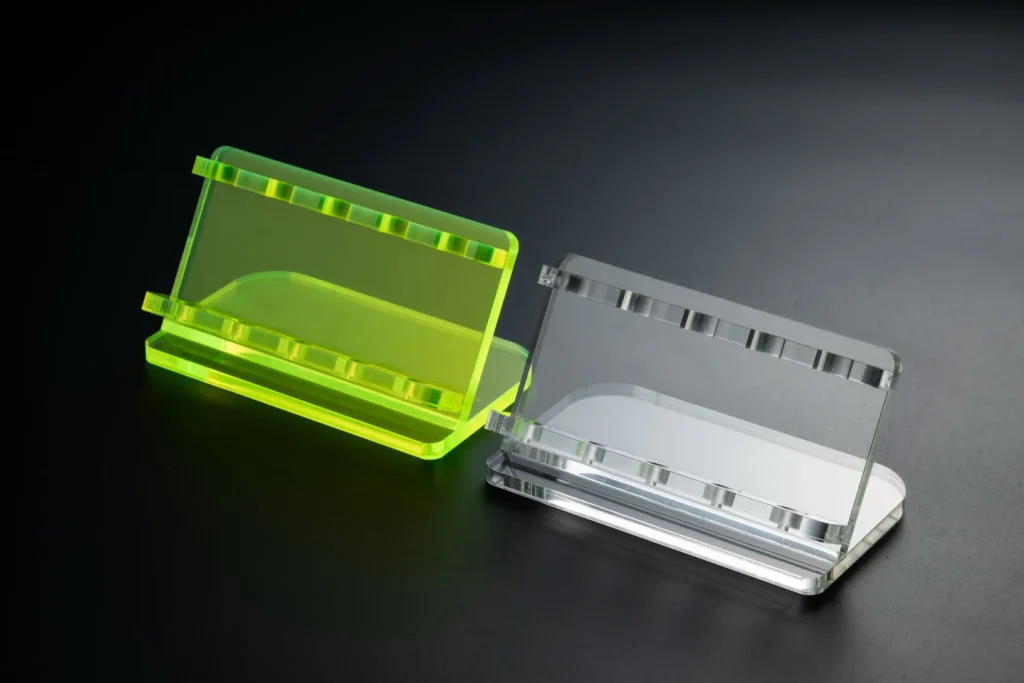

ポリカーボネート(PC)は熱可塑性樹脂の一種で、「ポリカ」とも呼ばれています。ポリカーボネートは高い透明性を持つ樹脂素材です。強度や耐熱性も優秀で、幅広い産業分野で利用されています。加工性にも優れているため、切削や曲げといった手法でさまざまな形状に加工可能です。

ポリカーボネートの特徴

ポリカーボネートは強度や耐熱性、耐久性など複数の特性に優れた汎用エンジニアリングプラスチックです。透明性もポリカーボネートの代表的な特徴のひとつで、ガラスの代用素材として多岐にわたる製品用途があります。射出成形や押出成形、ブロー成形、真空成形といった、ほとんどの成形方法に対応するなど、加工性も良好です。

ポリカーボネート素材特性

耐熱性/耐寒性

ポリカーボネートの耐熱温度は120℃〜130℃で、比較的高温に強い樹脂といえます。低温耐性も優秀で、-100℃まで素材性能を維持することが可能です。耐熱性と耐寒性に優れるため、ポリカーボネートは幅広い温度環境下で利用されています。

耐候性

耐熱性と耐寒性に優れることから温度変化に強く、太陽光の影響も受けにくいため、野外での長期使用にも耐えられます。しかし、高温高湿の環境では、加水分解による強度劣化が起こる可能性があります。

透明性

ポリカーボネートの透明度はガラスにも匹敵します。可視光線の透過率はおよそ80〜90%で、高い透明性が求められる製品に最適な素材です。

耐衝撃性

ポリカーボネートは耐衝撃性が高く、アクリルの50倍程度といわれています。ただし、疲労強度はそれほど高くありません。また、アクリルよりも硬度が劣るため、表面が傷つきやすいのが欠点です。

寸法安定性

吸水性が低く、成形時の収縮も少ないため、寸法安定性は非常に高いです。高精度が必要な製品開発にもポリカーボネートが採用されています。

難燃性

ポリカーボネートは燃えにくく、着火したとしても自己消火性によって延焼を防ぎます。

耐薬品性

アルコールや塩類、弱酸に対して比較的安定しています。強酸にもある程度の耐性を示しますが、アルカリや有機溶剤には弱いです。ポリカーボネートの耐薬品性は、それほど高いとはいえません。

ポリカーボネートの用途

ポリカーボネートの多岐にわたる特性を活かして、さまざまな用途で利用されています。

ガジェットや家電製品

ポリカーボネートは、スマートフォンのハウジング、カメラのボディやレンズ、光学ディスク(DVD・CD)への活用が見られます。テレビやヘアドライヤー、電子レンジなどの家電製品の用途も幅広いです。特に、デザイン性と耐久性の両立が要求される場合には、ポリカーボネートがよく採用されています。

自動車・二輪車の部品

ポリカーボネートの耐衝撃性と透明性を活かし、自動車のヘッドランプレンズやドアハンドル、バイクの風防などに用いられています。

日用品やアクセサリー

スマートフォンの保護ケース、メガネやサングラスのレンズ、ゴーグル、水筒、玩具など、日常生活で私たちが何気なく使っている製品にもポリカーボネートが採用されています。製品の耐久性や機能性、デザイン性を高めることが可能です。

建築材や屋外設備

耐候性が高いポリカーボネートは、カーポートの屋根材、高速道路の防音壁、窓ガラスなどにも幅広く利用されています。長期間の使用でも劣化しづらく、メンテナンスの手間も少ないです。

その他

ヘルメットや包装用フィルムなど、特定の用途を持つ製品にもポリカーボネートが使用されています。ポリカーボネートは汎用性に優れるため、多様な用途に活用可能です。

ポリカ切削加工

ポリカーボネート素材で複雑かつ高精度な製品製作をおこないたい場合には、切削加工が適しています。成形加工と違って金型製作の必要がないため、コストと工期をカットできます。特に、試作品などの小ロット生産に適した加工方法です。

ポリカ切削加工の方法

ポリカーボネートの切削方法は、旋盤加工かフライス加工を用いるのが一般的です。旋盤加工ではNC旋盤や複合加工旋盤など、フライス加工ではNCフライス盤やマシニングセンタ(MC)などの切削機械を使用します。

設計図面に基づいてNCデータを入力し、材料や工具を切削機械にセッティングして加工を進めます。必要であれば、切削加工後に面取りや仕上げをおこない、完成です。

ポリカ切削加工のポイント

ポリカーボネートは耐衝撃性が高いため、切削加工でもクラック(割れ)が起こりにくいです。ただし、エッジ部分の欠けやスクラッチ(ひっかき傷)は発生するため、切削条件を調整するなどして、慎重に作業を進める必要があります。また、切削時の熱で切り屑や加工面が溶解し、加工精度が落ちる可能性もあります。切削油によって冷却することが重要です。

ポリカーボネートの曲げ加工

熱可塑性樹脂であるポリカーボネートは、130〜160℃まで加熱すると軟化します。目的の形状に変形させてから冷却すると、そのまま固化させることが可能です。この性質を利用したのが曲げ加工で、特定の用途に合わせた形状を実現できます。

ポリカ曲げ加工の方法

ポリカーボネートを曲げ加工する際は、ヒートガンや熱線式ベンダー、プレスブレーキを用います。

- ヒートガン

安価な方法で、簡単に作業をおこなえます。サイズの小さな部品の曲げ加工には適していますが、大きな部品は不向きです。手作業となるため効率が悪く、精度も出せません。気泡の発生にも注意が必要です。 - 熱線式ベンダー

電気で加熱する金属線を用いてポリカーボネートを曲げる方法です。自動化ツールではありませんが、比較的効率が良く、気泡発生の心配もありません。 - プレスブレーキ

プレスブレーキは高価な機械ですが、高効率でランニングコストを抑えられます。小さな気泡も発生せず、大量生産にも対応可能です。一体成形品のように立体的な造形にも対応できます。

ポリカ曲げ加工のポイント

曲げ加工方法ごとに、注意すべきポイントが異なります。

ヒートガンでの作業では、やけどを防ぐための保護具が必要です。ヒートガンでポリカーボネートシートを曲げる際は、曲げたい部分へ熱風を均等に当て、加熱ムラが出ないようにします。

熱線式ベンダーでポリカーボネートシートを曲げる場合、厚さ3mm以下なら片面だけを、3mm以上なら両面を加熱します。曲げ角度を確認するためには型が必要です。また、作動中の熱線にポリカーボネートシートを接触させてはいけません。

プレスブレーキでスムーズに作業をおこなうには、ポリカーボネート曲げ加工の技術と経験が求められます。さらに、手や体の一部をはさんで大けがをすることがないよう、安全面には十分に留意する必要があります。