樹脂切削加工のエキスパート 白根電機産業

抜群の対応力

経験豊富な専門スタッフ達が

お客様の要望にお応えします。

すぐ近く

東京都品川区に本社工場があります。

気軽に打ち合わせが可能です。

1個から製作

単品ものからの

加工・製作にも喜んで対応いたします。

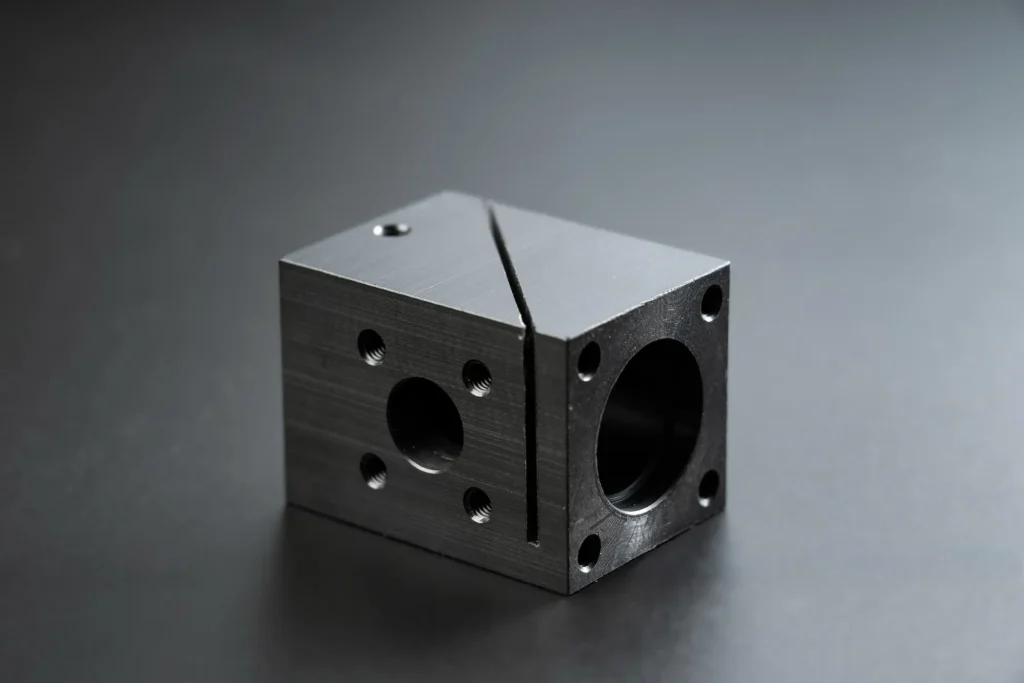

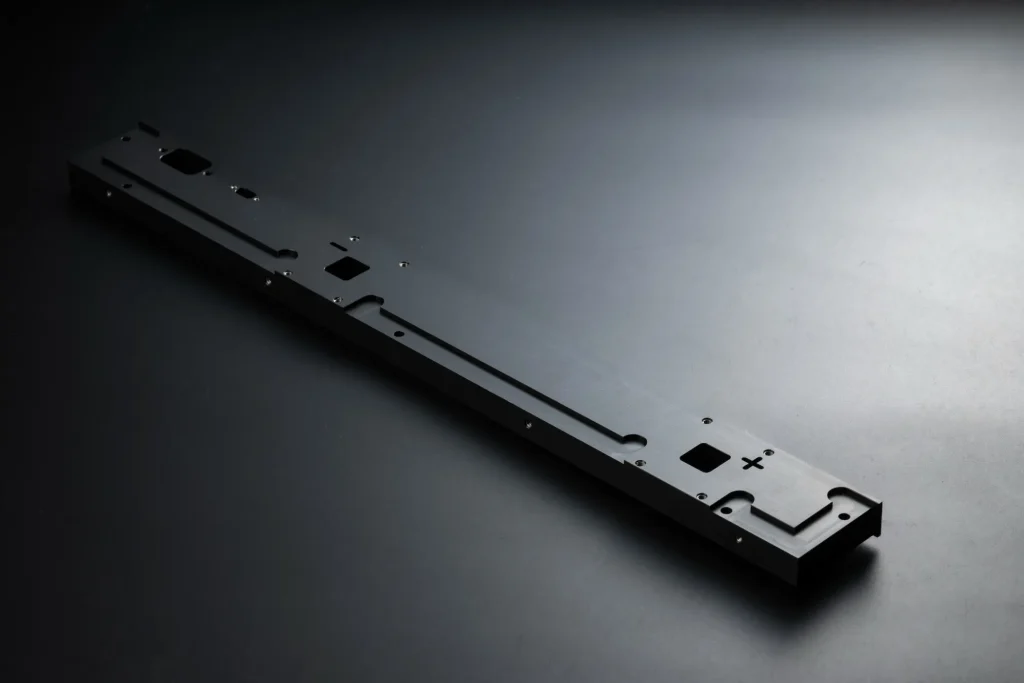

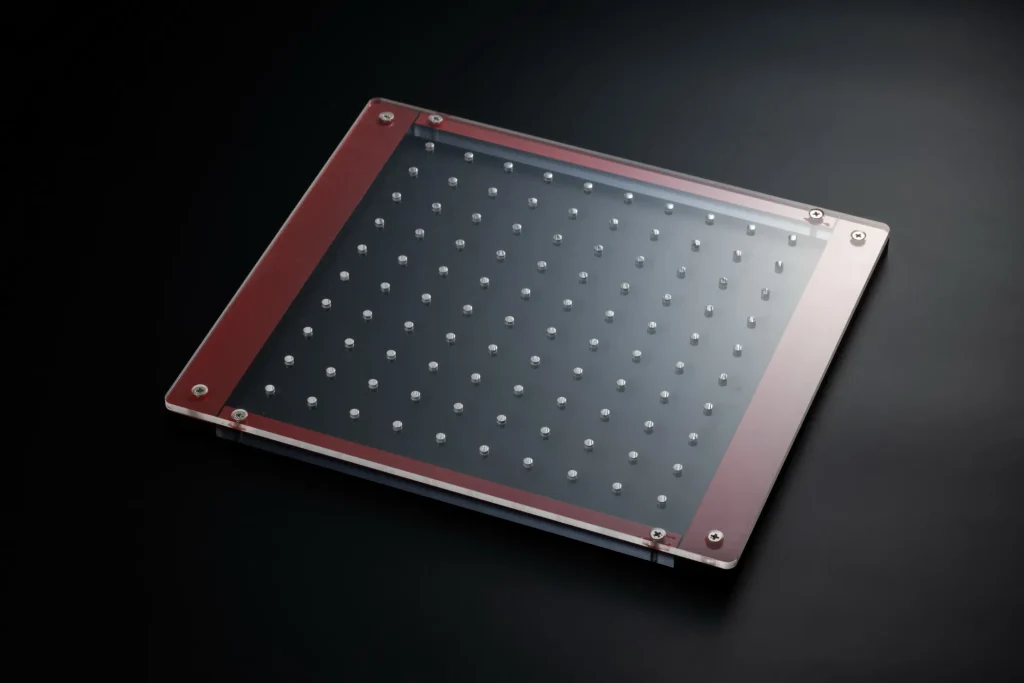

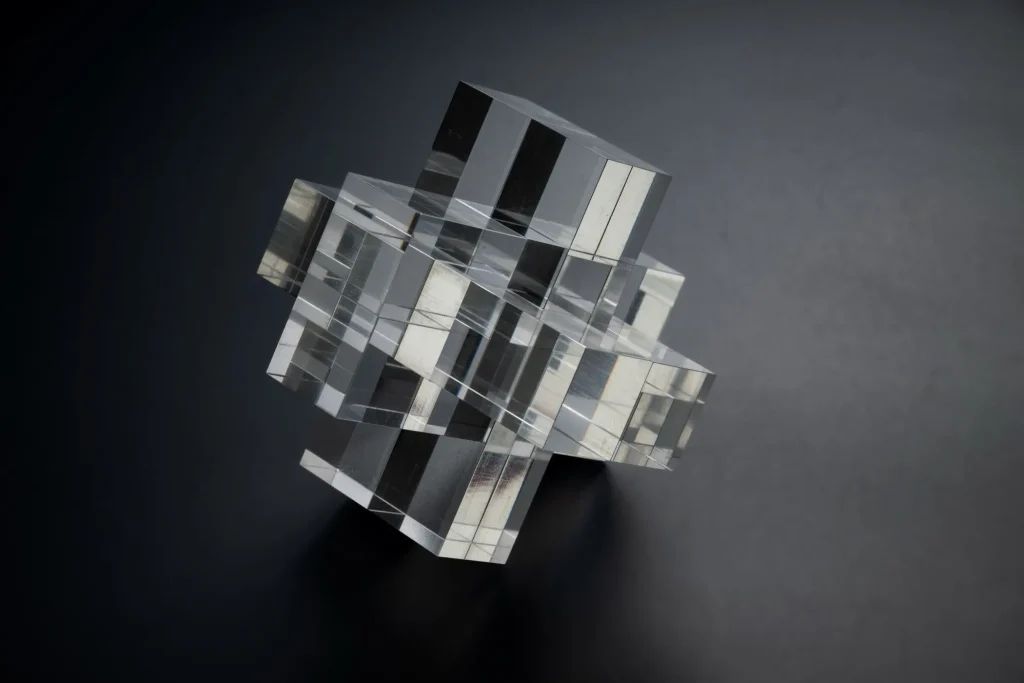

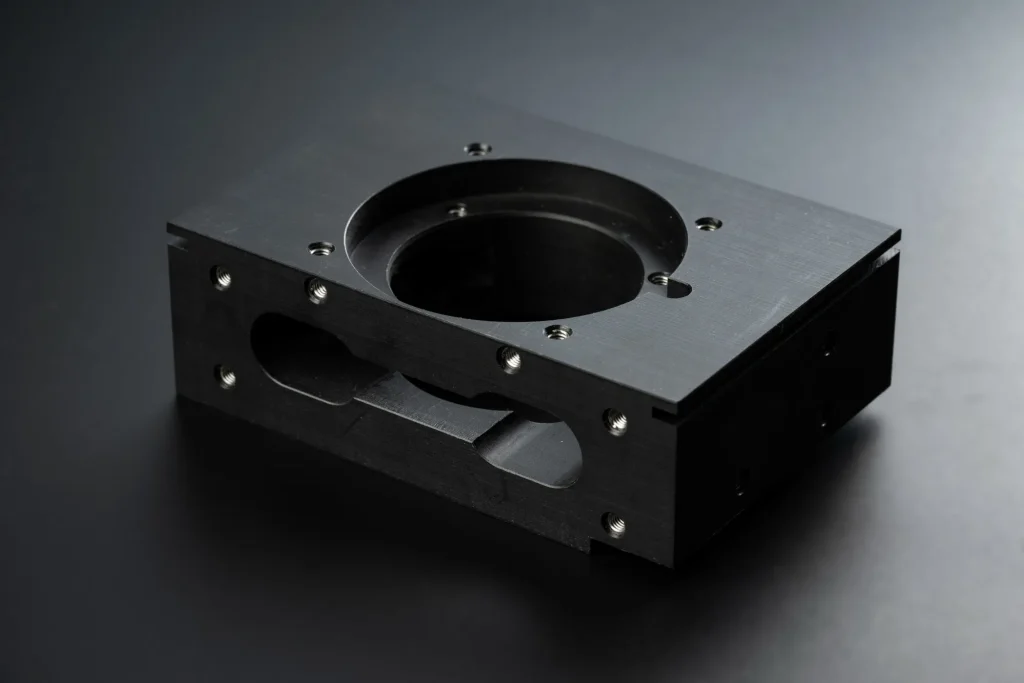

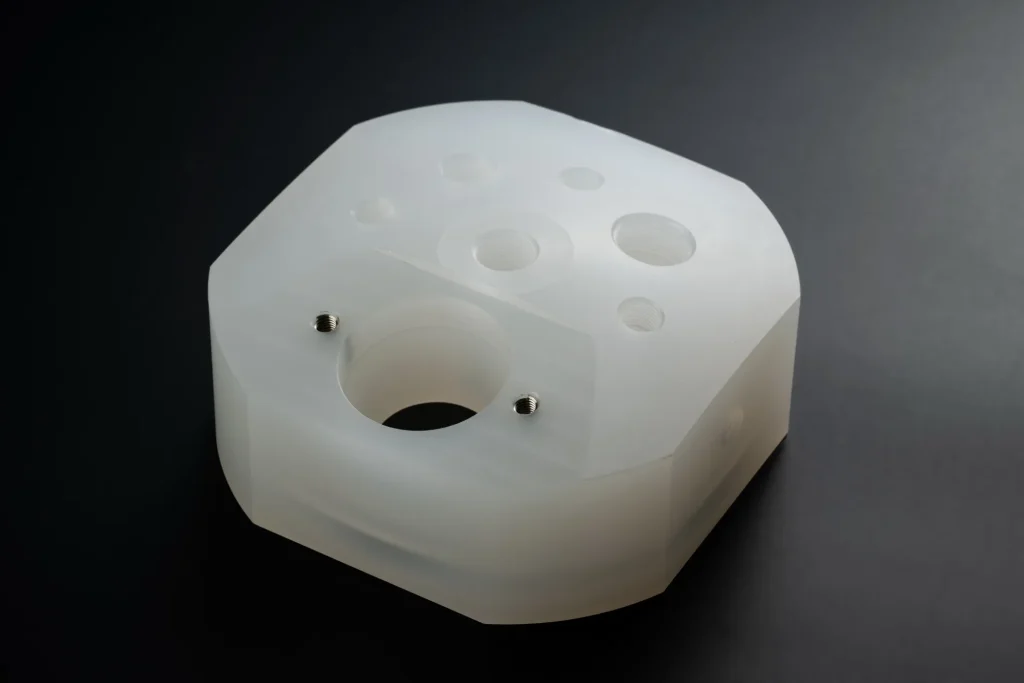

樹脂切削製品ギャラリー

用途に合わせた

樹脂選定・仕様相談

承ります!!

「用途は決まっているけれども、どのような材質が最適なのかわからない」

白根電機にお任せください。

白根電機では、昭和46年(1971年)設立以来さまざまな材料を取り扱って参りました。

多種多様な材質の加工経験を持ち、用途に合わせた最適な材料選定、仕様提案が可能です。

樹脂切削の基礎知識

樹脂切削は工業製品や日用品の製作に欠かせない加工技術のひとつです。多種多様な樹脂素材を使って、さまざまな形状やデザインの部品を作ることができます。本記事では、樹脂切削の特徴や種類、用途といった基礎知識から、メリットとデメリット、加工工程まで解説し、樹脂切削に用いられる代表的な樹脂素材も紹介します。

樹脂切削とは

合成樹脂(プラスチック)は軽量で、強度と耐久性にも優れる素材です。非常に使い勝手がよい素材であるため、製品の筐体や部品などに幅広く加工されています。樹脂の加工技術はいくつかありますが、その代表的な方法のひとつが樹脂切削です。

樹脂切削の特徴

樹脂切削は、切削工具を活用して樹脂を削る加工方法です。切削加工は金属素材でも活用されていますが、一般的には樹脂素材のほうが難しいといわれています。樹脂は金属よりも熱伝導率が低く、加工時に摩擦熱の影響を受けやすいためです。まったく対策なしに樹脂切削をおこなうと、加工中に熱で歪んだり冷却後の寸法変化が生じたりしてしまいます。

また、樹脂切削は特に小ロット生産や試作品に適した加工方法です。ひとつの樹脂素材から削り出す方法なので、高い強度と安定した性能検証が可能となっています。さらに、成形加工部品に対して追加工をおこなうことも可能です。しかし、樹脂切削には熟練の技術が要求されるため、経験豊富な加工業者に依頼することをおすすめします。

樹脂切削の種類

切削加工は「旋削加工」と「転削加工」に大別できます。旋削加工が素材(ワーク)を回転させて切削するのに対し、転削加工では工具を回転させて切削します。旋盤加工とフライス加工が、それぞれの代表的な加工法です。

- 旋盤加工(ワークが回転する旋削加工)

旋盤加工とは、旋盤に固定したワークを回転させながら、工具(バイト)を一定方向に動かして目的の形状に削り出す方法です。旋盤の種類としては、汎用旋盤や卓上旋盤、NC旋盤、複合旋盤などがあります。真円度が高く、内径が小さい部品の製作に向いている切削方法です。工具の動かし方や刃の角度、回転速度といった切削条件によって、加工精度や仕上げの品質が変わってきます。 - フライス加工(工具が回転する転削加工)

フライス加工はワークを固定し、工具を高速回転させて切削する方法です。ミーリングともいい、汎用フライスやNCフライス、マシニングセンターといったフライス盤を使用します。また、目的に応じて、正面フライスやエンドミル、溝フライスなどの工具を使い分けます。フライス加工は立体的な形状の作成のほか、外径が大きい部品の追加工から寸法精度が要求される精密部品の製作まで、幅広く対応可能です。

樹脂切削の用途

樹脂切削は以下の用途で採用されることが多いです。

- 小・中ロット生産

切削加工は金型や注型を使用せず、直接樹脂を削り取って成形する加工法です。型の製作を省略できるため、少量生産の場合に低コストと短納期を実現できます。特に1個から千個未満の小・中ロット生産なら樹脂切削が最適です。切削は他の加工方法よりも製品の精度と強度を高められるため、高品質な限定モデルを製作したい場合に採用するのもよいでしょう。 - 大量生産前の試作品製作

大量生産に移行する前に、実際に使う樹脂素材と同じか、近い物性で試作品を製作することができます。たとえば、試作品は樹脂切削で作り、それを元に型を作成して射出成形で量産する、といった流れです。型を変更する前に寸法や性能を確認したい場合にも、樹脂切削での試作が役に立ちます。 - 成形品の追加工

既存の樹脂成形品に対する追加工にも、樹脂切削は有効な選択肢です。成形後に干渉する部分が見つかったときなどに、切削加工で対応するケースがあります。数量によっては、型を変更・改造するよりもコストと製作期間の削減が可能です。

樹脂切削のメリットとデメリット

樹脂切削はさまざまな用途に対応できる加工方法ですが、良い面ばかりではありません。ここでは、樹脂切削のメリットとデメリットについて説明します。

樹脂切削のメリット

- 寸法精度が高く仕上がりが良い

樹脂切削は真空注型や3Dプリンタなどよりも精度が高く、樹脂素材で精密部品を製作したい場合に適した加工方法です。樹脂の種類や加工したい形状にもよりますが、0.01mm台の寸法公差で樹脂拙作ができる業者も存在します。研磨までおこなえば、加工表面を美しく仕上げられます。 - 多くの樹脂素材を加工できる

樹脂切削では、さまざまな材質での試作が可能です。一方、射出成形などの成形加工では、金型を傷める可能性がある樹脂に対応できません。ただし、難削材を切削する場合には、適切な切削条件を設定したり専用の工具を用意したりする必要があります。 - さまざまなニーズに対応する

臨機応変に加工ができるのも樹脂切削の強みです。3Dプリンタなどではサイズオーバーになるような大型部品や、一定以上のクオリティが求められる特注・ワンオフ製品の製造など、ほかの加工方法では難しいニーズにも、樹脂切削なら対応できます。

樹脂切削のデメリット

- 高度な技術力が求められる

NC旋盤やマシニングセンターを使用して樹脂切削をおこなうには、機械のコンピュータ制御だけでなくプログラミングの知識も不可欠です。それほど知識がなくても製作できる3Dプリンタなどと比べれば、樹脂切削の技術習得には多大な労力と時間が求められます。 - 設備投資にコストがかかる

樹脂切削には工作機械の設置コストがかかります。特に複雑な形状を加工するための5軸加工機などは、非常に高額です。設備投資のコストがかさむと、その分だけ樹脂切削の加工費用も高くなってしまいます。 - 加工に制約が出ることもある

切削加工で複雑な形状を製作する場合には、複数の部品に分解して削り出し、後で組み立てなければならないケースがあります。これは、3Dプリンタのように一度に全体を積み上げるような加工ができないためです。また、工具の長さの関係から切削できる範囲には限界があり、それ以上に深く掘ることはできません。

樹脂切削の加工工程

樹脂切削加工の主要工程は以下のとおりです。

- 製作方法の検討とモデリング

お客さまから提供されたCADなどの3Dデータを元に、刃物の動きや必要な分割箇所など製作方法について全体的に検討します。特にデータがない場合には、お客さまの要望をヒアリングした上で、弊社でモデリングおよび仕様の提案をおこないます。 - 材料の準備

製作物の大きさや要件に応じた樹脂材料を選定・準備します。 - 切削加工機械の設定

使用する旋盤やフライス盤に材料をセットします。素材と刃物の入念な設定および位置調整は、加工精度向上のために欠かせません。 - 切削加工

刃物の摩耗や部品の品質を確認しつつ、設計どおりに切削を進めます。NC旋盤やマシニングセンターなどを使う場合は、セットされたプログラムに従って自動的に部品が加工されていきます。 - 仕上げと検査

切削後にバリ取りやブラスト仕上げなどの処理をおこないます。加工品の寸法や形状を確認し、品質基準を満たしているかも検査します。